Выдоенное молоко поступает на обработку и переработку в молочную. Выбор технологии зависит от дальнейшего пути молока к потребителю. Для хозяйств, поставляющих цельное молоко, обычны схемы: очистка — охлаждение и очистка — пастеризация — охлаждение. Первая схема применяется при сдаче молока на молочный завод, вторая — при отправке молока потребителям и в торговую сеть непосредственно, минуя промежуточные перевалочные пункты.

Для хозяйств, сдающих молоко на маслодельные заводы, удобна схема: сепарирование — охлаждение и отправка сливок — пастеризация обрата и приготовление из него искусственного молока, ацидофилина для выпойки телятам. Схема удобна тем, что в хозяйстве остается собственный обрат, он гигиеничнее и более высокого качества, чем привозной.

В хозяйствах, где конечный продукт сливочное масло, применяют следующие технологические схемы: очистка молока — пастеризация и сепарирование с получением высокожирных сливок — механическая обработка сливок с охлаждением — получение масла (метод Мелешина).

При использовании маслоизготовителей билльного типа схеме несколько видоизменяется: очистка — пастеризация — сепарирование с получением сливок средней жирности — созревание сливок — сбивание масла — обработка масляного зерна.

Очистку молока от механических примесей производят на сетчатых фильтрах и сепараторах-молокоочистителях. Охлаждают молоко, чтобы предотвратить в нем развитие молочнокислых бактерий, вызывающих преждевременное скисание молока, В летнее время молоко охлаждают до 2 – 4°, зимой — до 8.

В молоке, охлажденном сразу после доения, задерживается развитие бактерий.

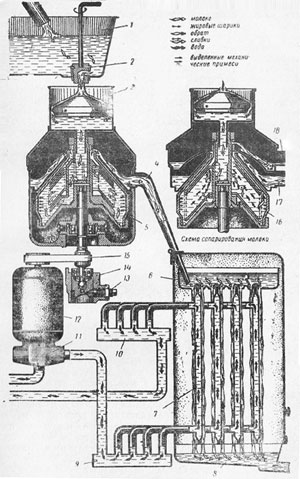

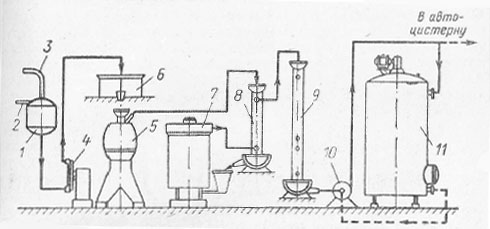

Рис. 69. Технологическая схема первичной обработки молока; 1 — бачок-воздухоотделитель; 2 — молокопровод; 3 — вакуум-провод; 4 — молочный насос; 5 — сепаратор-молокоочиститель; 6 — промежуточная емкость; 7 — пастеризатор; 8 — регенеративный теплообменник; 9 — двухсекционный охладитель молока; 10 — насос; 11 — танк для сбора молока

На рисунке 69 показан один из возможных вариантов технологической схемы первичной обработки молока. По схеме молоко из молокопровода проходит промежуточный бачок — воздухоотделитель, далее насосом перекачивается на очиститель-охладитель, из которого поступает в танк для хранения и глубокого охлаждения.

Для автоматизации процесса транспортировки молока бачок-воздухоотделитель снабжен двумя длинными и одним коротким электродом — датчиками управляющей цепи автоматической системы. При заполнении бачка молоком до определенного уровня замыкается цепь управления через молоко и при помощи реле включается силовая цепь электродвигателя насоса. По мере откачивания молока и понижения его уровня размыкается цепь управления и обесточивается силовая цепь — насос останавливается. В описанной молочной линии применяется насос НМУ-6. Он имеет пластмассовый корпус, что облегчает промывку насоса после работы, снабжен сменными диффузорами с различным сечением, позволяющими изменять его производительность при агрегатировании с разными машинами.

Производительность насоса молочного универсального НМУ-6 до 3000 л/ч, при работе под вакуумом от 0,6 кГ/см2, и 5000 л/ч — при работе без вакуума. Полный напор при вакууме 0,6 кГ/см2 составляет 3 м водяного столба. Обороты лопатки насоса в минуту — 3000. Вес насоса 15,8 кг.

Насос НМУ-6 применяют также с вакуумным молочным охладителем, представляющим собой двухсменный цилиндр, внутренняя поверхность которого гофрирована по винтовой линии. Во время работы в винтовом канале между стенками движется охлаждающая вода. Под верхней крышкой охладителя находится распределитель с рядом отверстий, через которые молоко стекает на ребристую охлаждающую поверхность. Чтобы молоко поступило в емкость охладителя, в ней создается разрежение, для чего один из патрубков на крышке подключают с помощью шланга к вакуумной магистрали. Производительность охладителя при охлаждении парного молока до 10° составляет 350 л/ч. Во многих хозяйствах этот тип охладителя агрегатирован с диафрагменным молочным насосом УДМ-4—ЗА, позволяющим, как и НМУ-6, производить забор молока из емкости, находящейся под вакуумом, и транспортировать его по трубам и шлангам в открытую емкость. Производительность насоса 1000 л/ч. Общий напор до 5 м водяного столба. Мощность двигателя 1 квт, число колебаний мембраны 25 в минуту. Вес насоса 40 кг.

Для автоматизации процесса откачивания молока из охладителя последний устанавливают на качающиеся, подпружиненные кронштейны, изменение положения которых при поступлении в охладитель 15 – 20 кг молока включает в действие специальной скобой путевой переключатель, ставя его в положение «включено». При этом начинает работать электродвигатель насоса, и насос перекачивает молоко. При уменьшении количества молока в охладителе насос отключается тем же выключателем автоматически.

Очиститель-охладитель молока ООМ-1000А состоит из сепаратора-молокоочистителя, четырехсекционного охладителя оросительного типа, центробежного насоса для охлаждающей жидкости, электродвигателя для привода насоса и сепаратора, молокоприемника, верхнего и нижнего корыт охладителя и сливного устройства (рис. 70).

Рис. 70. Схема очистителя-охладителя ООМ-1000А:

1 — приемник молока; 2 — кран; 3 — поплавковая камера; 4 — сливной рожок; 5 — барабан-молокоочиститель; 6 — распределительное корыто; 7 — секции оросительного охладителя; 8 — поддон;. 9 — коллектор охлаждающей воды; 10 — коллектор отводимой воды; 11 — водяной насос; 12 — электродвигатель; 13 — винт установки барабана по высоте относительно сборников (посуды); 14 — опора; 15 — ремень привода; 16 — барабан-сливкоотделитель; 17 — сборник обрата, 18 — сборник сливок

При работе по схеме «очистка — охлаждение» молоко проходит из молокоприемника в поплавковую камеру сепаратора-молокоочистителя и в пространство молокоочистительного барабана, где освобождается от механических примесей. Очищенное молоко из отводного рожка поступает в верхнее распределительное корыто, из которого через ряд отверстий стекает на рабочую поверхность теплообмена секций охладителя. Охлажденное молоко собирают во фляги. При необходимости сепарирования молока заменяют очистительный барабан сепаратора сливкоотделительным с комплектом молочной посуды. Над распределительным корытом устанавливают сливной рожок для сливок или обрата, в зависимости от того, что подлежит немедленному охлаждению. Второй рожок направляют в сборную емкость. Производительность агрегата при очистке и охлаждении парного молока до 10° до 600 л/ч, при охлаждении без очистки — 900 л/ч.

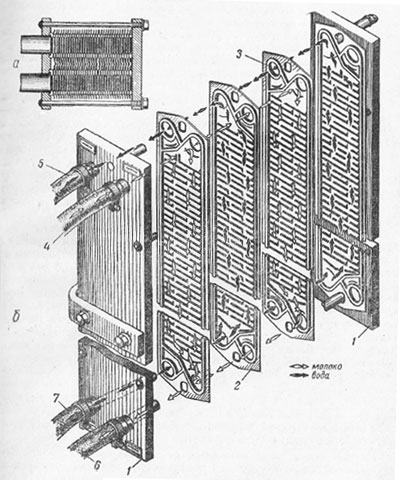

Очиститель-охладитель ОМ-1 состоит из станины, на которой смонтированы сепаратор-очиститель, электродвигатель и пластинчатый охладитель. Корпус очистителя смонтирован на верхней плате (основании) центрифуги. Внутри корпуса на коротком вертикальном валу, установленном в подшипниках на кронштейне опоры, находится очистительный барабан. Сверху барабан закрыт съемной крышкой, над ней находится приемный бачок емкостью 10 л, из которого по трубке молоко поступает в барабан. Привод к валу барабана от электродвигателя осуществлен плоскоременной передачей. Двигатель укреплен на поворотном кронштейне вертикально. Поворотом кронштейна при помощи штурвального натяжного устройства регулируют натяжение ремня, обеспечивая необходимую пробуксовку при разгоне барабана. Мощность двигателя 1,5 квт. Пластинчатый охладитель состоит из набора штампованных пластин из нержавеющей стали с изолирующими прокладками. Пластины закреплены между двумя боковинами стяжными болтами. Внутренние каналы-молоководы и каналы для охлаждающей жидкости не сообщаются между собой. ОМ-1 обеспечивает производительность до 400 л/ч при очистке и охлаждении молока, при охлаждении без очистки — 600 л/ч.

Рабочие обороты барабана-очистителя — 6000 в минуту. Барабан оборудован напорным диском, обеспечивающим подачу молока в пластинчатый охладитель и его движение в нем. Габариты агрегата, мм: длина 805, ширина 355, высота 1300; вес 140 кг.

Пластинчатый охладитель молока ОМ-400 работает по технологической схеме, представленной на рисунке 71. Конструкция позволяет осуществлять процесс в противоточном и в параллельноточном режиме, в зависимости от применяемого хладоносителя. При работе на холодной воде пользуются схемой противотока: вода, подводимая по шлангу, движется в зазоре между пластинами, разделенными прокладками, снизу вверх и отбирает тепло от молока, идущего навстречу потоку воды в соседних межпластинных пространствах. Чтобы вода не попала в молоко, необходимо следить за состоянием резиновых прокладок, правильностью сборки и проверять, надежно ли затянуты стяжные болты. ОМ-400 охлаждает до 400 л парного молока в час до температуры 10° при температуре охлаждающей воды 7 – 7,5°. Габариты охладителя, мм: длина 417, ширина 250, высота 610; вес 30 кг.

При использовании для глубокого охлаждения в качестве хладоносителя рассола, охлажденного до минусовых температур, применяют схему параллельного тока рассола и молока, во избежание замораживания последнего.

Рис. 71. Схема пластинчатого охладителя ОМ-400: а) охладитель в сборе; б) схема работы: 1 — боковины; 2 — пластины; 3 — прокладки; 4 — шланг подвода молока; 5 — шланг отвода теплой воды; 6 — шланг отвода охлажденного молока; 7 — шланг шланг подвода холодной воды

Прежде чем подать молоко на обработку в очиститель-охладитель, включают его электродвигатель и только по достижении барабаном рабочих оборотов пускают молоко (через 2 – 2,5 минуты).

Подача охлаждающей жидкости в охладитель производится также за 2 – 2,5 минуты до пуска молока, чтобы обеспечить хорошее охлаждение уже первых его порций. По окончании работы вытесняют остаточное молоко из барабана, заливая в молокоприемник несколько литров обрата. Снимают барабан только после его полной остановки. Для быстрой остановки барабана агрегаты оборудованы тормозными устройствами.

Барабан и посуду разбирают, промывают в содовом растворе и теплой воде и просушивают. Все части хранят в разобранном виде. Собирают барабан перед работой.

Применение современных моюще-дезинфицирующих средств позволяет некоторое время обходиться без разборки пластинчатого охладителя, который промывают холодной водой, затем моюще-дезинфицирующим раствором и ополаскивают. Однако контрольные проверки показали, что бактериальная загрязненность молока, выходящего из охладителя, длительное время не подвергавшегося промывке с разборкой, возрастает, поэтому пластинчатые охладители даже при самой тщательной промывке дезинфицирующими растворами необходимо разбирать и мыть не реже раза в неделю.

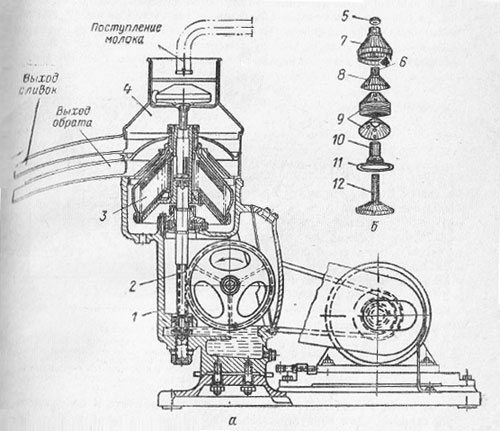

Молокоочистительный и сепараторный барабаны состоят из луженного пищевым оловом корпуса с центральной трубкой, тарелкодержателя, пакета тарелок, зазор между которыми в разных конструкциях может быть в пределах 0,8 – 2,0 мм для молокоочистителей и 0,35 – 0,5 — для сепараторов-сливкоотделителей. В пакете тарелок сливкоотделительного барабана имеются три канала, образованные отверстиями в тарелках. Молоко из центральной трубки барабана поступает к каналам пакета тарелок и, распределяясь по межтарелочным пространствам, разделяется: более легкая часть (сливки) всплывает к оси вращения барабана и, поднимаясь вверх, выходит в специальное отверстие, регулируемое винтом, который служит для изменения жирности сливок. Более тяжелая часть (обрат) идет к периферии барабана, очищается з свободном пространстве между пакетом тарелок и крышкой корпуса (грязевике) и, поднимаясь вверх над разделяющей верхней тарелкой, выбрасывается в посуду для обрата через специальное отверстие в крышке барабана.

Механические загрязнения под действием центробежной силы осаждаются на внутренней поверхности крышки корпуса в грязевом пространстве барабана.

Сепаратор открытого типа СОМ-3—1000 показан на рисунке 72. Вращение от двигателя через клиноременную передачу, фрикционную муфту и червячную пару передается барабану, свободно посаженному на вертикальном валу. Вал вращается в двух опорах, причем верхняя, как у большинства конструкций, выполнена упругой, обеспечивающей самобалансировку барабана на высоких оборотах. Рабочие обороты барабане — 8000 в минуту. Барабаны на заводе балансируют путем напаек олова на внутренней части крышки. Во избежание нарушения балансировки сборку сепараторных барабанов производят последовательно в порядке нумерации тарелок, как указано в кшодской инструкции. С помощью регулировочного винта подпятника устанавливают правильное положение выходных отверстий барабана и посуды для обрата и сливок, чтобы последние не попали в обрат. Производительность аппарата на обезжиривании молока 600 л/час.

Рис. 72. Сепаратор СОМ-3—1000: а — общий вид; б — детали барабана;

1 — станина; 2 — вертикальный вал; 3 — посуда; 4 — накидная гайка; 5 — винт регулировки жирности сливок; 6 — выходное отверстие; 7 — корпус; 8 — верхняя тарелка; 9 — пакет разделительных тарелок; 10 — тарелкодержатель; 11 — резиновое кольцо; 12 — основание барабана с центральной трубкой

Танки для сбора и хранения молока могут быть герметизированными и открытыми, снабженными водяными охлаждающими рубашками, тепловой изоляцией, мешалками, встроенными холодильными агрегатами и т. д.

Танк ТМГ-2 горизонтальный, негерметизированный, с встроенной мешалкой, двустенный, с теплоизоляцией. За 12 часов хранения в танке температура охлажденного молока повышается на 1,5° при наружной температуре воздуха 15 – 18°.

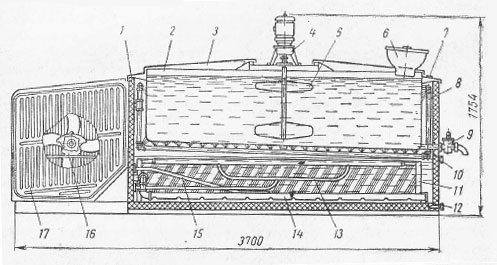

Танк ТОМ-2,0А (рис. 73) горизонтальный, негерметизированный, с лопастной мешалкой, снабжен водяной рубашкой и теплоизоляцией, оборудован встроенным холодильным агрегатом. Холодная вода орошает корпус ванны снизу и с боков из труб 8. Вода стекает к испарителю холодильной машины, охлаждается и через трубу 14 насосом вновь подается в трубы 8. Холодильная машина МХУ-12Т с фреоном 12 обеспечивает холодопроизводительность 8500 ккал/ч. Охлаждение молока с начальной температурой 35° до температуры 7° продолжается около 2,5 часа.

Рис. 73. Танк ТОМ-2А для охлаждения и хранения молока:

1 — корпус; 2 — молочная ванна; 3 — крышка; 4 — редуктор и электродвигатель; 5 — мешалка; 6 — фильтр; 7 — горловина; 8 — система орошения; 9 — молочный кран; 10 — патрубок; 11 — панельный испаритель; 12 — сливной патрубок; 13 — трубопровод паров фреона; 14 — водяной коллектор; 15 — трубопровод жидкого фреона; 16 — компрессор; 17 — капот.

Агрегат автоматизирован, но может работать и на ручном управлении. Для «аккумулирования» холода на панелях испарителя можно намораживать лед. Процесс намораживания продолжается около 3,5 часа. При ручном режиме работы рукоятку пакетного переключателя ставят в положение «ручн.». По окончании намораживания переводят рукоятку в положение «отключено» и производят подачу молока. В автоматическом режиме включение в работу компрессора установки, вентилятора, насоса и мешалки производится при соответствующем положении рукояти переключателя режима после окончания процесса намораживания. При длительном хранении молока процесс намораживания повторяют. Изменение температуры молока в танке на 1° включает в действие систему охлаждения танка.

Габариты танка, мм: длина 4133, ширина 1646, высота 1720; вес 1570 кг.

Танк ТО-2 горизонтальный, невакуумированный, с мешалкой, водяной рубашкой, теплоизоляцией. Агрегатируется с холодильной машиной МХУ-8С, испарительный узел (бак с расположенным в нем испарителем) которой подключается к водяной рубашке танка. Емкость танка, как и у танков, описанных выше, 2 м3 — 2000 л молока. Мощность электродвигателя мешалки — 0,27 квт, число оборотов мешалки — 30 в минуту. Время охлаждения молока до +4° при поступлении его в количестве не более 1000 л/час с начальной температурой парного молока составляет 3 – 3,5 часа. Танк снабжен термоконтактным датчиком, автоматизирующим включение и выключение холодильной установки.

Габариты, мм: длина 2660, ширина 1475, высота 1600; вес 800 кг.

Молоко в эти танки заливают через горловину с сетчатым фильтром, сливая через нижний кран самотеком или подключая насос. Уровень молока в негерметизированных танках определяют при помощи мерной линейки.

Танк ТОВ-1 вертикальный, герметизированный, с водяной рубашкой, теплоизоляцией. Может подключаться в систему молокопровода и вакуум-проdjда при помощи патрубков, расположенных на крышках двух его люков. Емкость танка 1000 л. Длительность охлаждения парного молока до 4° — 2 часа. За 12 часов хранения температура молока повышается не более чем на 1,5 , Мощность привода мешалки 0,45 квт, Габариты, мм: длина 1460, ширина 1270, высота 2030; вес 1270 кг. Танк оборудован мерной линейкой, сливным краном для молока. Гврмоконтактный датчик обеспечивает автоматическое управлении холодильной установкой.

Монтируют танки на месте по уровню, пользуясь для регулировки винтовыми опорами танков.

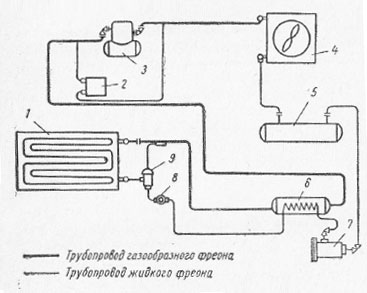

Для производства холода применяют холодильные машины. Нa рисунке 74 показана принципиальная схема холодильной установки МХУ-8С. В состав ее входят компрессор, конденсатор, испаритель, ресивер, теплообменник, фильтр-осушитель фреона, приборы автоматики: реле давления, терморегулирующий вентиль и др. Работа установки протекает в замкнутом цикле: компрессор засасывает пары фреона из испарителя, которые, проходя через теплообменник, охлаждают жидкий фреон, идущий в испаритель, и, сжатые компрессором, идут в конденсатор. Охлажденные пары сжижаются и последовательно проходят ресивер, фильтр-осушитель, теплообменник и терморегулирующий вентиль. Поступающий в испаритель жидкий фреон кипит, отбирая тепло от окружающей испаритель среды. В МХУ-8С испаритель погружен в воду. При необходимости можно намораживать лед на панелях испарителя, «аккумулируя» холод.

Термоконтактор в «аккумуляторе» холода (баке испарителя) позволяет поддерживать температуру воды в пределах 0,5 – 3°. Реле давления отключает двигатель компрессора при чрезмерном изменении давления в системе хладагента. Терморегулирующий вентиль регулирует поступление жидкого фреона в испаритель в зависимости от разности температур фреона в испарителе и фреона, поступающего в компрессор, обеспечивая постоянный режим работы машины. Регулируют клапан вентиля с помощью клапанной пружины. Термореле имеет оптимальную настройку на температуру –5° по режиму намораживания. Его датчик, установленный на пути парообразного фреона, отключает установку по достижении парами определенной температуры.

Рис. 74. Принципиальная схема холодильной установки МХУ-8С:

1 — испаритель; 2 — реле давления; 3 — компрессор; 4 — конденсатор; 5 — ресивер; 6 — теплообменник; 7 — фильтр-осушитель; 8 — смотровое стекло; 9 — терморегулирующий вентиль

МХУ-8С устанавливают в отдельном помещении на бетонном фундаменте, предпочтительно в северной части здания. С наружным воздухом конденсатор холодильной машины соединяют каналом, сечение которого соответствует диаметру вентилятора установки.

Обслуживает установку механик, сдавший техминимум в объеме заводской инструкции. Эксплуатировать установку нельзя при неисправности систем автоматики, узлов и деталей машины.

При нормальной работе отсутствуют стук и шумы в компрессоре, вентиляторе; уровень смазки (только ХФ-12) находится не ниже середины смотрового стекла картера компрессора; отсутствуют пузырьки паров фреона на смотровом стекле 8.

Установку ежедневно проверяют на наличие фреона в системе. Утечку газа определяют галоидной горелкой или электронным течеискателем. В помещении, где находится фреоновая установка, нельзя курить и пользоваться открытым огнем: фреон переходит в отравляющее вещество (фосген).

Холодильная установка МХУ-8С обладает холодопроизводительностью 8000 ккал/ч. Габариты, мм: длина 1720, ширина 1130, высота 1610. Требуемая площадь помещения 16 – 20 м2. Мощность электродвигателя 6 квт.

Паровой пастеризатор с вытеснительным барабаном ОПД-1М предназначен для кратковременной пастеризации молока. Состоит из станины с приводным устройством, ванны с паровой рубашкой, снабженной теплоизоляцией, вытеснительного барабана, приемной воронки и арматуры. Поступающий в паровую рубашку пар низкого давления отдает свое тепло стенкам ванны и протекающему снизу вверх потоку молока, находящемуся в зазоре между ванной и вращающимся вытеснительным барабаном. Зазор регулируется изменением длины втулки на валу барабана. Привод состоит из фланцевого электродвигателя и клиноременной передачи с двумя шкивами. Ванна и стенки паровой рубашки укреплены на опоре станины. Уплотнениями служат резиновые прокладки. В верхней части ванны находится крышка, крепление которой выполнено в виде 7 откидных болтов, или струбцин.

В центре крышки находится втулка, в которую входит штуцер барабана. К втулке крепится паропровод для подачи пара в барабан. Конденсат отводится из барабана неподвижной изогнутой трубкой, входящей открытым концом в конденсатосборник барабана. Вращение барабана создает необходимый для этого напор. Конденсат из паровой рубашки отводится через специальный патрубок. Поступает молоко в пастеризатор через приемную воронку, снабженную поплавковым устройством и сменными втулками, с помощью которых изменяют время нахождения продукта в пастеризаторе.

Перед работой пастеризатор стерилизуют в течение 35 минут, пропуская через него циркулирующую воду температурой 90о при открытой подаче пара. Циркуляционный режим создают при помощи трехходового крана. За температурой воды следят по показателю дистанционного термометра ТС-100, установленного на выходном патрубке молока. После стерилизации воду сливают, прекратив подачу пара. Не останавливая двигателя, производят пуск молока и включают пар. По достижении температуры пастеризации переключают трехходовой кран на отвод молока и увеличивают подачу пара до 0,3 избыточной атмосферы по манометру на паропроводе. По окончании работы пастеризатор без разборки моют холодной водой, подавая ее в приемник молока, затем 2%-ным содовым раствором, нагретым до 60 – 70°, в циркуляционном режиме и снова холодной водой при включенной подаче пара.

Техническая характеристика парового пастеризатора ОПД-1М

| Поверхность нагрева, м2 | 1,2 |

| Производительность, л/час: | |

| при одностороннем обогреве | 1000 |

| при двустороннем | 2100 |

| Расход пара на 1 кг молока, кг | 0,12 – 0,129 |

| Габариты, мм: | |

| длина | 1300 |

| ширина | 750 |

| высота | 1260 |

| Мощность двигателя, квт | 1,7 |

| Число оборотов двигателя в минуту | 930 |

| барабана |

366 |

| Напор молока, м вод. ст. | 4 |

| Вес, кг | 250 |

Техника безопасности. Перед пуском проверяют подвижность предохранительного клапана, который рассчитан не срабатывание при 0,4 избыточной атмосферы. Нельзя увеличивать вес клапана. Проверяют крепление барабана к веретену, надежно закрепляют крышку. Пар в пастеризатор пускают только после пуска молока во избежание пригорания молока к стенкам ванны и барабану.