Для приготовления сыпучих кормовых смесей на животноводческих фермах применяют специальные комбикормовые агрегаты. Рассмотрим некоторые из них.

Малогабаритный комбикормовый агрегат АМК-2 состоит из молотковой дробилки с циклоном, бункером для кормов, дозаторов, смесителей, приемных и загрузочных устройств, шести электродвигателей и других частей, установленных на общей раме.

Рабочий процесс агрегата протекает следующим образом: сыпучие компоненты кормосмесей подаются в приемный ковш, где просеиваются через решето и проходят магнитный сепаратор.

Горизонтальный шнек подает корм на поворотный вертикальный транспортер шнекового типа, которым неизмельченный корм передается в особый бункер, а измельченные корма — в приемник распределительного шнека секций блока бункеров. Неизмельченные корма, перед тем как попасть в бункер, проходят через колеблющийся решетный стан для дополнительной очистки. Из бункера через загрузочный ковш дробилки корм поступает в дробильную камеру и в измельченном виде подается в циклон, откуда через шлюзовой затвор поступает в шнек — распределитель второй секции блока бункеров. Цикл движения воздуха в дробилке замкнутый, как у КДУ-2, и циклон, кроме кормопровода, соединен с дробильной камерой воздухо-отводной трубой.

Сено, кукурузные початки и другие несыпучие компоненты кормовой смеси поступают на транспортер дробилки. В дробилке они измельчаются сначала ножевым аппаратом, затем молотками ротора.

Ножевой барабан имеет четыре ножа, поставленные под углом к образующей барабана, как у барабанных соломосилосорезок.

Степень измельчения регулируют сменой решет, диаметр отверстий которых 3, 6, 8 и 10 мм.

Компоненты кормовой смеси из бункеров проходят через дозаторы (барабанного и транспортерного типов) в сборный шнек-смеситель. Туда же можно подавать из специального бака подогретую мелассу. Кормосмесь поступает в приемную камеру вертикального шнека-смесителя. Туда же из трех бункеров, снабженных микродозаторами, вводятся минеральные подкормки и премиксы. Работа агрегата находится под контролем автоматических устройств, выключающих привод шнеков, дозаторов, измельчающего устройства при заполнении и опорожнении бункеров агрегата.

Техническая характеристика АМК-2: мощность двигателей 28 квт, производительность на дроблении зерна 1,6 т/часа, на приготовлении кормосмесей 2,4; емкость, м3: бункеров для компонентов 7,84, бункера готовой кормосмеси 1,63, бака для мелассы 0,17; общий вес 4550 кг; габаритные размеры, мм: длина 5560, ширина 2850, высота 4540. Применяют АМК-2 на фермах с потребностью в корллосмесях до 30 т в сутки.

Навесной агрегат АКН-1АЛ выполняет те же работы, мто и АМК-2. Привод агрегата осуществляют от вала отбора мощности трактора Т-28 или «Беларусь», которым агрегат транспортируется в навесном положении.

Агрегат состоит из двух бункеров-смесителей с установленными в них вертикальными шнеками для перемешивания корма. Дробильное устройство состоит из дробильной камеры с двумя сменными решетами и ротора в виде диска, несущего 4 пары кронштейнов со штырями. На штырях установлены шарнирно 24 молотка. Ротор снабжен двумя ножами. Соосно с ротором установлена крыльчатка вентилятора. Дробильная камера и камера вентилятора соединены всасывающим патрубком. Наличие вентилятора увеличивает производительность дробилки и уменьшает пылеобразование при дроблении кормов.

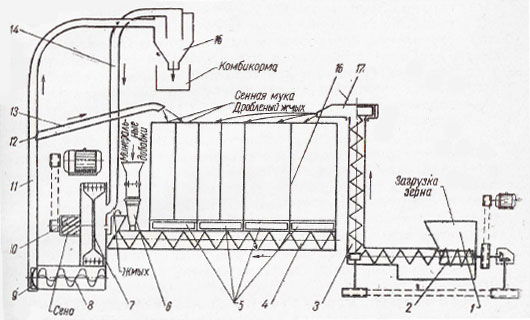

Рис. 34. Схема технологического процесса агрегата АК-1,2:

1 — приемный ковш; 2 — загрузочный шнек; 3 — вертикальный шнек; 4 — горизонтальный (сборный) шнек; 5 — объемные дозаторы основных компонентов; 6 — дозатор микро- и минеральных добавок; 7 — дробилка; 8 — шнек; 9 — вентилятор; 10 — ножевой барабан; 11, 13 — кормотрубопроводы; 12 — перевидная заслонка; 14 — воздухопровод; 15 — циклон; 16 — блок бункеров;17 — поворотная головка вертикального шнека

Технологический процесс происходит следующим образом: предварительно отмеренные или взвешенные компоненты корма загружают в приемный ковш. Из ковша самотеком корм поступает в дробильную камеру. Вентилятор подает дробленый продукт в бункер-смеситель, где смешивается шнеком-смесителем в течение 5 – 7 минут. В это время идет загрузка второго бункера. Кормовую смесь направляют в тару или в кормораздатчик. Агрегат обслуживают 2 – 3 человека. При использовании АКН-1М на стационаре в кормоцехе требуется фундамент под машину.

Правила техники безопасности при работе с комбикормовыми установками аналогичны правилам обращения с молотковыми дробилками и соломосилосорезками.

Технический уход сводится к ежедневной проверке креплений, регулировке, очистке рабочих органов от остатков кормов. Периодически производят смазку подшипников, трущихся деталей, замену изношенных частей, переточку режущих устройств и т. д.

Автоматический агрегат АК-1,2 предназначен для приготовления комбинированных кормов. Агрегат измельчает, дозирует и транспортирует компоненты в смеситель и выгружает готовую продукцию. Он состоит из загрузочного ковша, горизонтальных и вертикальных шнеков, блока из 4 бункеров для компонентов приготавливаемых смесей, дозаторов, молотковой дробилки с питающим транспортером, режущего ножевого барабана, бункера и дозатора для минеральных добавок, вентилятора и циклона. Привод агрегата производится от двух электродвигателей.

Технологический процесс работы агрегата (рис. 34). Компоненты корма из загрузочного ковша последовательно поступают на горизонтальный и вертикальный шнек и через поворотную головку в соответствующий бункер; головку поворачивают вручную с помощью штурвальчика и цепной передачи. Жмыхи предварительно измельчают на дробилке, и вентилятор подает его в ближний к дробилке бункер. Для дробления жмыха ставят решета с диаметром отверстий 6 или 8 мм. Сено предварительно пропускают через режущий аппарат агрегата и дробилку. Вентилятор загружает сенную муку в другой ближайший бункер.

Дозаторы агрегата выталкивающего типа. В действие они приводятся кривошипно-шатунным механизмом. Рабочая рамка дозатора снабжена передвижной плитой, при перестановке которой меняется рабочий объем дозирующей камеры. Дозатор работает следующим образом. Когда рамка перемещается влево, корм из правого мундштука выдается в шнек, а корм из левого мундштука поступает в дозатор. При движении рамки вправо корм, находящийся в левой части дозатора, сыплется в окно направляющей, а корм из правого мундштука правого бункера заполняет окно правой части рамки дозатора. Минеральные добавки поступают из особого бункера через катушечный дозатор, работа которого регулируется заслонкой. После загрузки бункеров и настройки дозаторов агрегат пускают в работу.

Дозатор каждого бункера подает корм в горизонтальный шнек, находящийся под ними. На пять оборотов шнека приходится один ход дозатора, что обеспечивает равномерность смешивания. Смесь кормов проходит дробильную камеру, где продукт подвергается воздействию молотков ротора. Дробленый продукт проходит через решето и шнеком подается в вентилятор, транспортирующий смесь в циклон. Из циклона смесь поступает в тару. Агрегат обслуживают один – два человека.

В таблице 27 дана техническая характеристика АК-1,2 и АКН-1М.

Таблица 27.

Техническая характеристика комбикормоприготовительных агрегатов

| Показатели | АК-1,2 | АКН-1М |

| Мощность двигателя дробилки, квт |

10 | 14 |

| Мощность двигателя загрузочного устройства | 2,8 | — |

| Производительность (кг/час) при решете с диаметром отверстий: | ||

| 6 мм |

до 1000 | до 1000 |

| 8 мм |

до 1500 | до 1000 |

| Обороты ротора дробилки в минуту |

1630 | 2300 |

| Высота подачи дробленого корма, м |

до 4,6 | до 1,95 |

| Вес, кг |

1950 | 830 |

| Габариты, мм: | ||

| длина |

3250 | 2300 |

| ширина |

2000 | 2270 |

| высота |

2800 |

2340 |

Агрегат АКК-1,2 (рис. 35) предназначен для приготовления комбинированных кормов из сена, жмыхов, зерна, кукурузы и органо-минеральных добавок. Агрегат измельчает, дозирует и транспортирует корма в смеситель и выгружают готовую продукцию. Производительность агрегата до 1200 кг смеси в час из предварительно измельченных компонентов. Обслуживают агрегат 2 человека.

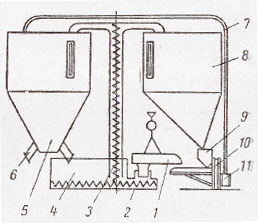

Рис. 35. Схема агрегата АКК-1,2:

1 — весовой ковш; 2 — шнек; 3 — вертикальный шнек; 4 — приемный ковш, 5 — бункер-смеситель; 6 — разгрузочный патрубок; 7 — трубопровод; 8 — зерновой бункер; 9 — зерновой ковш дробилки; 10 — дробилка; 11 — вентилятор

На крупных фермах применяют малогабаритный универсальный комбикормовый завод МУКЗ-35М или

МУКЗ-50, производительностью соответственно 35 и 50 т комбикорма в сутки. Завод состоит из машин и механизмов, установленных на общей раме, производящих очистку, дробление, дозирование и смешивание компонентов комбикорма, а также выдачу готового продукта. Агрегат имеет две параллельно действующих линии: для кормов, требующих дробления, и для кормов, не требующих дробления.

Технологический процесс происходит следующим образом. Исходный продукт транспортером подают в приемный бункер, откуда самотеком он проходит через ситовое встряхивающее устройство, оборудованное ситами для зерновых кормов, отрубей и мучки. Очищенное зерно измельчается на молотковой дробилке и транспортирующими механизмами распределяется по промежуточным бункерам. Если комбикорм готовится для птиц, то зерно с целью отделения пленок пропускают через обоечную машину. Жмых и кукурузу в початках предварительно измельчают на жмыхоломаче и затем дробят на молотковой дробилке. Сенную муку вырабатывают на дробилке ДКУ-М, из которой мука поступает через циклон в промежуточный бункер. Из бункеров, где хранится измельченный корм, компоненты смесей проходят через дозаторы в сборный шнек и затем в смеситель. Кормосмесь, проходя магнитный сепаратор, направляется на склад готовой продукции.

Костная мука, мел, соль, антибиотики и прочие добавки содержатся в промежуточных бункерах.

Управление работой ведется с одного пульта.

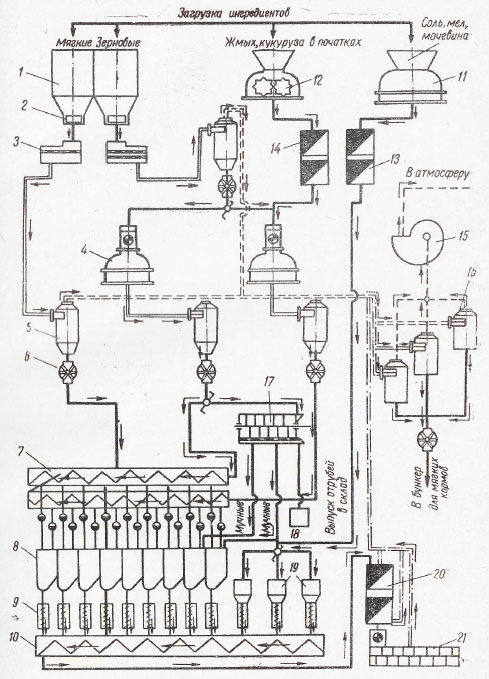

МУК3-50, технологическая схема которого представлена на рисунке 36, отличается от МУКЗ-35 более высокой производительностью и может производить смеси, состоящие из 12 компонентов. На заводе установлено 16 электродвигателей общей мощностью 58,5 квт. МУКЗ-50 обслуживают 7 человек. Он занимает площадь 50 м2. Вес установки 14000 кг.

Для очистки концентрированных кормов от металлических примесей используют магнитные сепараторы. Магнитный сепаратор MAC оборудован постоянными магнитами (табл. 28). При прохождении продукта в магнитном поле сеператора удерживаются металлические примеси. Устанавливают MAC на скатных досках норий, на пути корма в бункер и из них, в молотковых дробилках и т. д.

Таблица 28.

Техническая характеристика MAC с постоянными магнитами

| Показатели | МАС-5 | МАС-6 | МАС-7 | МАС-8 |

| Количество магнитных дуг | 6 |

8 |

12 | 17 |

| Длина общей рабочей поверхности, мм |

288 | 384 | 576 | 816 |

| Производительность (на зерне), кг/час |

1080 | 1440 | 2160 | 3060 |

Электромагнитные сеператоры (ленточный и другие) отличаются более высокой производительностью и надежностью действия. Мощность магнитной системы сепараторов составляет 0,8 – 1,3 квт, мощность двигателей 1 – 0,6 квт.

Рис. 36. Технологическая схема МУКЗ-50:

1 — загрузочный бункер; 2 — питатель; 3 — ситовой сепаратор; 4 — дробилка; 5 — циклоны; 6 — шлюзовой затвор; 7 — верхние шнеки; 8 — бункеры для компонентов; 9 — дозаторы; 10 — сборный шнек; 11 — молотковая дробилка для минеральных компонентов; 12 — дробилка для початков кукурузы; 13, 14 — нории; 15 — вентилятор, 16 — воздухоочистительные циклоны; 17 — бичевая машина; 18 — бункер для зерновой пленки; 19 — тарельчатые дозаторы; 20 — нория; 21 — смеситель